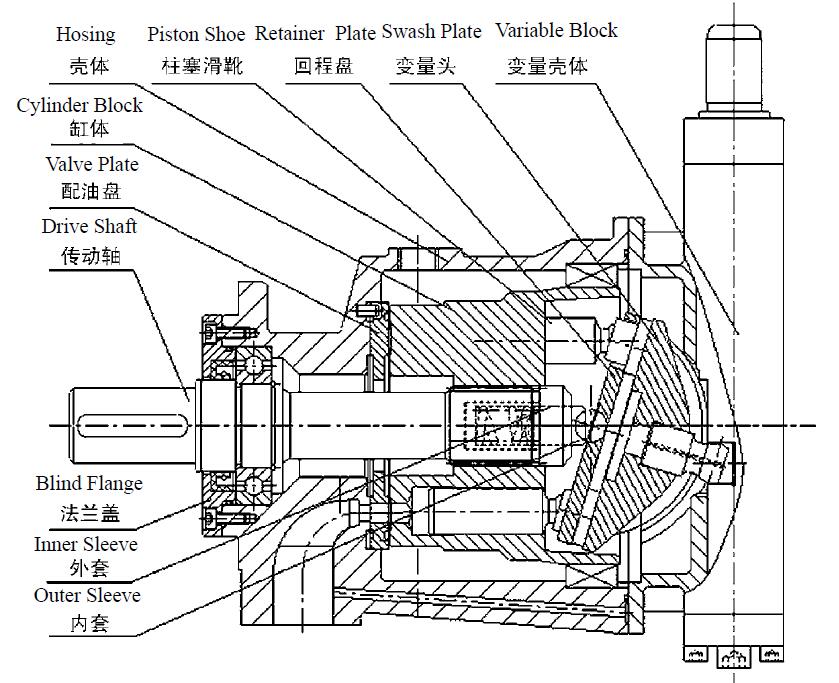

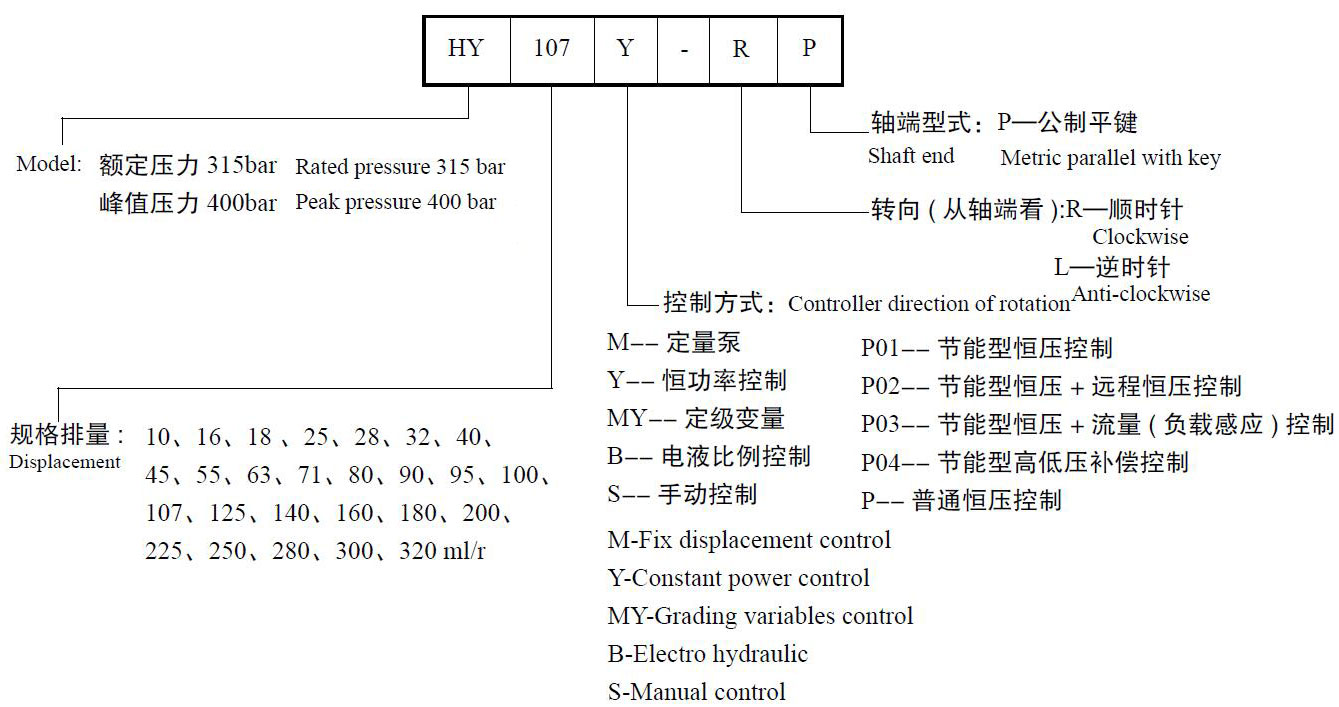

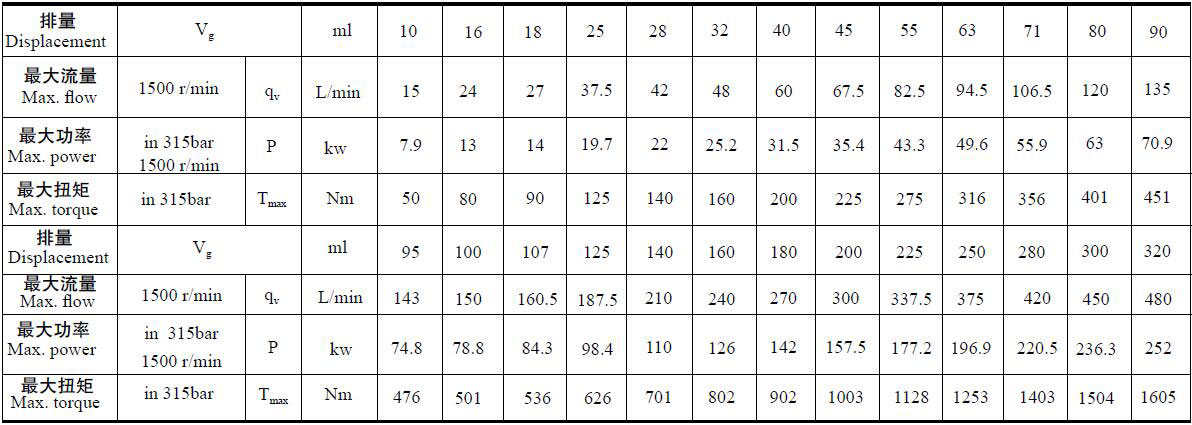

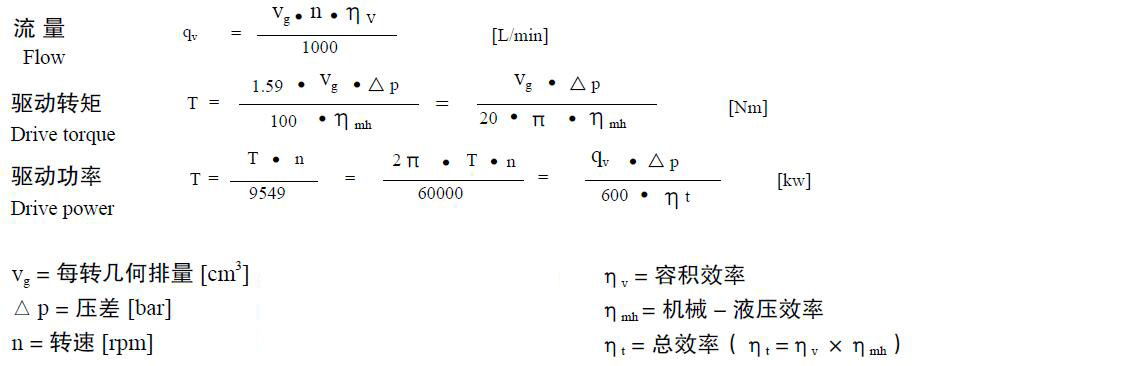

Axial piston pump

Video Display

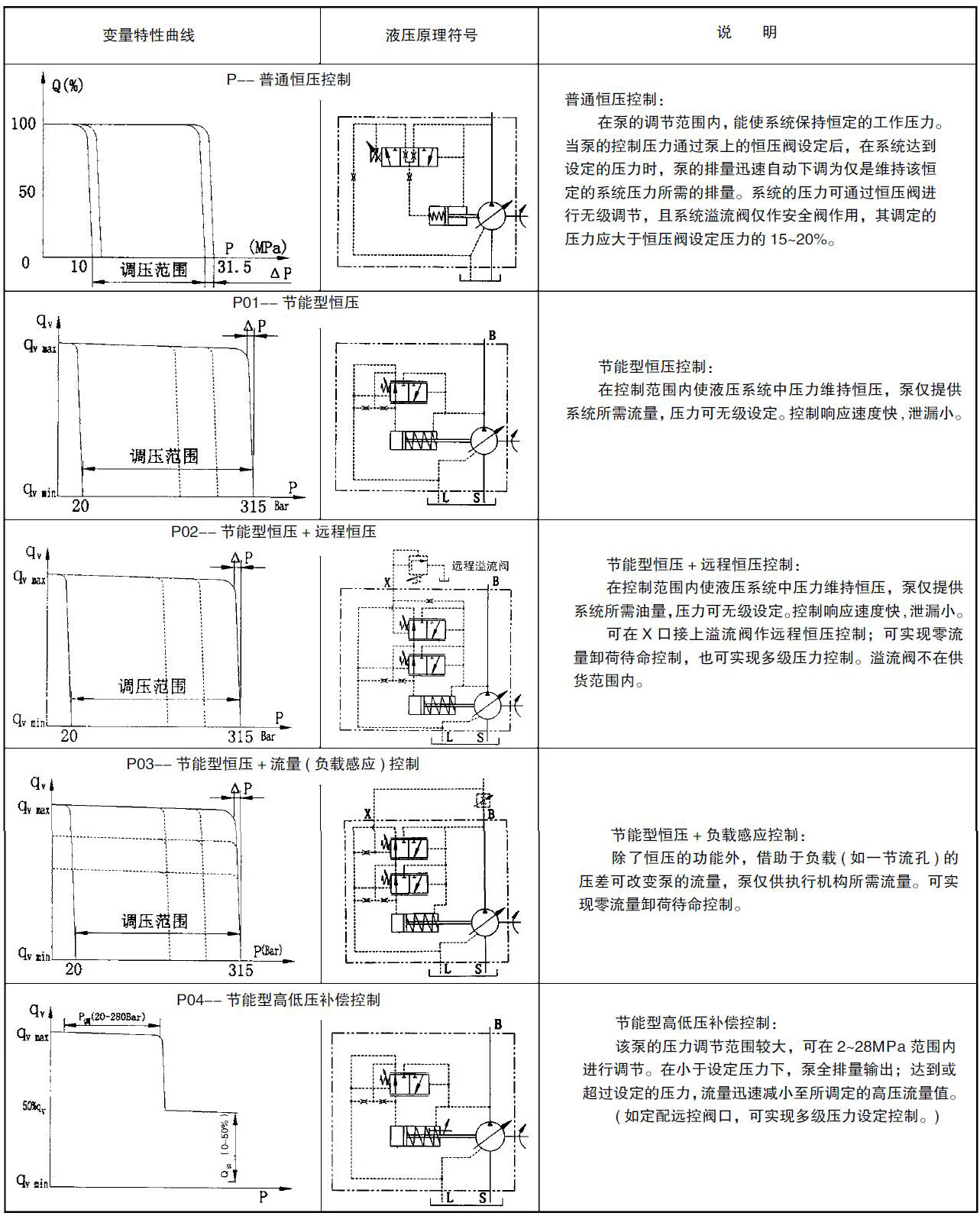

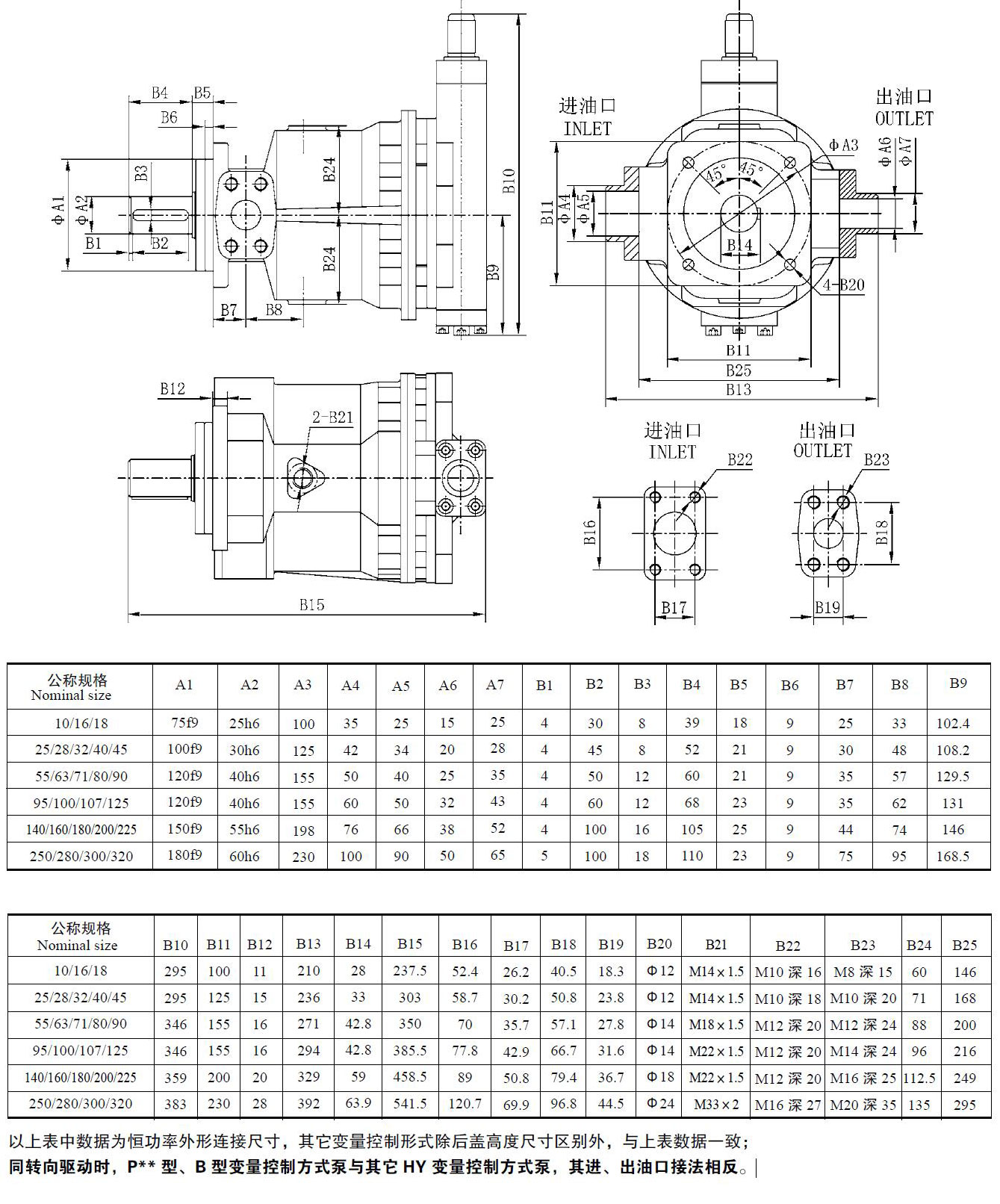

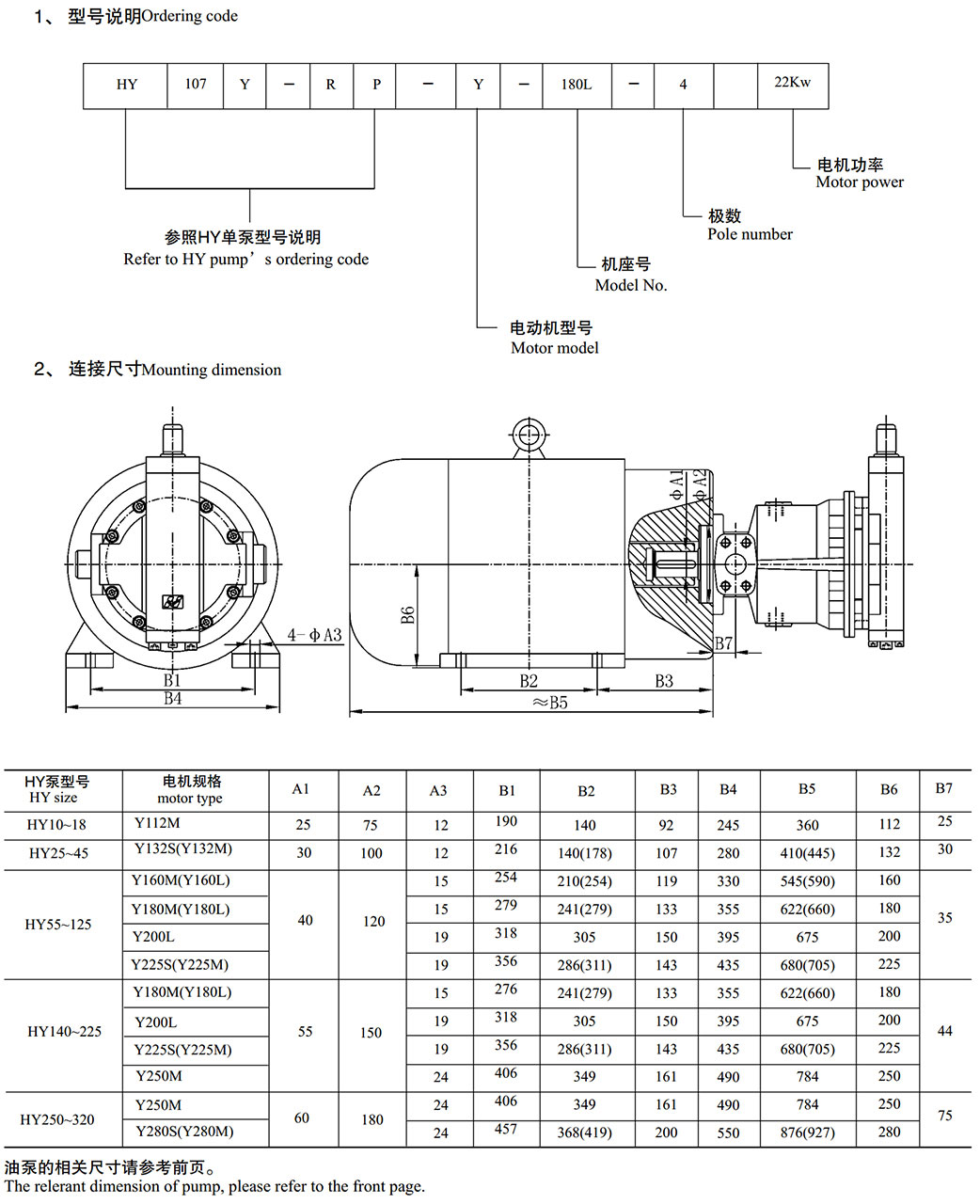

Description

Case

BAOSTEEL

BAOSTEEL Dalian Heavy Industry

Dalian Heavy Industry Erasteel(France)

Erasteel(France) China Electricity

China Electricity Jincheng Coal Group

Jincheng Coal Group Jiugang Group

Jiugang Group Kungang Group

Kungang Group Shagang Group

Shagang Group Shougang Group

Shougang Group TISCO Group

TISCO Group Taizhong Group

Taizhong Group China Steel Group

China Steel GroupConsulting

Telephone

Sales Department:0351-7038758/68

Sales Department:13703549773

Sales Director:13453466584

Pre-sales technical support:0354-3264078

Customer Services: 0354-3264079

HR Department:0354-8595117

International operational liaison service: 0351-7038778

Address

Shanxi Ocean hydraulic Co. Ltd

Address : No.9 road of Industrial Area, Yuci District ,Jinzhong City, Shanxi Province , China

Post Code : 030600

Website:http://oind.cn

E-mail:o@oind.cn

Address

Taiyuan Ocean Sega (High-Tech)Trading Co. Ltd

Address :1007,10/F Gaoxin International Plaza 227 Changzhi Road of Gaoxin Zone. Taiyuan City , Shanxi Province, China

Post Code : 030006

Website:http://oind.cn

E-mail:ocean@oind.cn